激光焊接原理及工艺应用

798

2022-12-30

激光焊接原理(主要讲金属材料的激光焊接):

激光焊接是将高强度的激光束辐射至金属表面,通过激光与金属的相互作用,金属吸收激光转化为热能使金属熔化后冷却结晶形成焊接。

激光焊接的机理有两种:

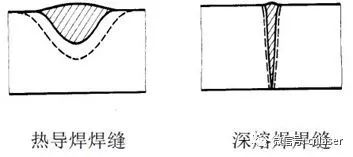

1、热传导焊接:当激光照射在材料表面时,一部分激光被反射,一部分被材料吸收,将光能转化为热能而加热熔化,材料表面层的热以热传导的方式继续向材料深处传递,最后将两焊件熔接在一起。常用于脉冲激光焊接机,深宽比小于1。

2、激光深熔焊:当功率密度比较大的激光束照射到材料表面时,材料吸收光能转化为热能,材料被加热熔化至汽化,产生大量的金属蒸汽,在蒸汽退出表面时产生的反作用力下,使熔化的金属液体向四周排挤,形成凹坑,随着激光的继续照射,凹坑穿入更深,当激光停止照射后,凹坑周边的熔液回流,冷却凝固后将两焊件焊接在—起。常用于连续激光焊接机,深宽比大于1。

激光焊接特点:

1、速度快、深度大、变形小。

2、能在室温或特殊条件下进行焊接,焊接设备装置简单。例如,激光通过电磁场,光束不会偏移;激光在真空、空气及某种气体环境中均能焊接,

并能通过玻璃或对光束透明的材料进行焊接。

3、可焊接难熔材料如钛、石英等,并能对异性材料进行焊接,效果良好。

4、激光聚焦后,功率密度高,在采用高功率激光焊接机焊接时,深宽比可达5:1。

5、可进行微型焊接。激光束经聚焦后可获得很小的光斑,且能精确定位,可应用于大批量自动化生产的微、小型工件的组焊中。

6、可焊接难以接近的部位,进行非接触远距离焊接,具有很大的灵活性。

7、激光束可实现能量分光与时间分光,进行多工位同时焊接及多工位分时焊接,大大提高生产效率和设备的利用率。

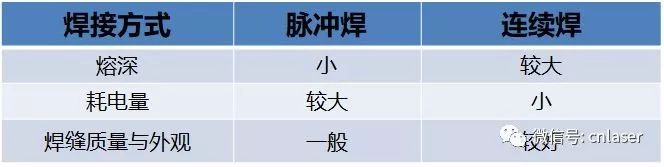

激光焊接按激光器分类:

脉冲激光器焊接和光纤连续激光器焊接,区别如下:

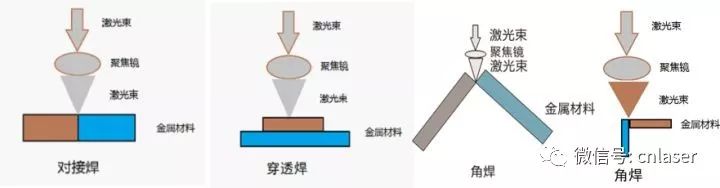

激光焊接方式:

按产品组合方式分如下:

对接焊缝隙要求:尽量无缝隙,一般小于0.05mm。并且越薄的产品要求越严格。

穿透焊缝隙要求:上下层尽量贴合牢固。上层材料越薄,要求贴合越紧。

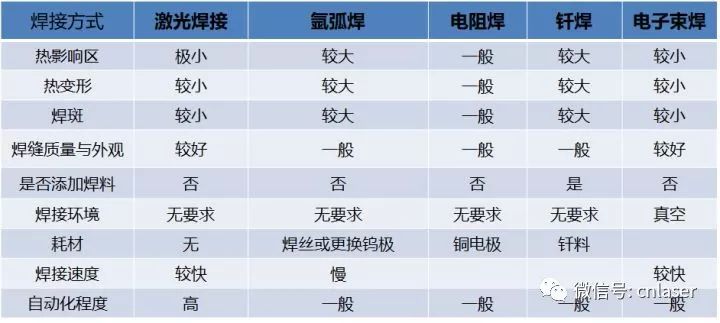

激光焊接与其他焊接方式对比:

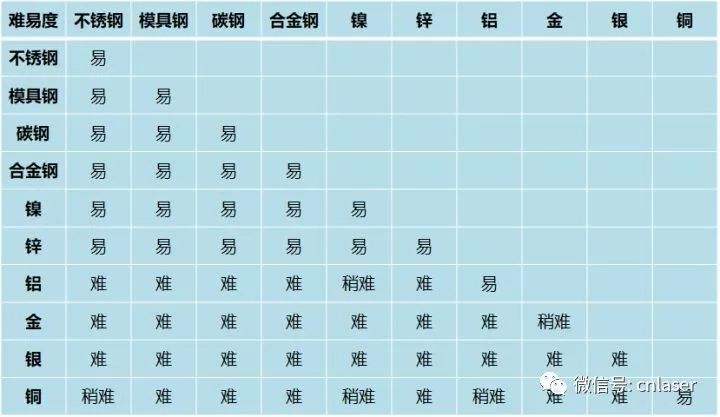

金属材料焊接特性:

材料细分:

1:钢的焊接特性

钢是含碳量在0.04%-2.3%之间的铁碳合金。为了保证其韧性和塑性,含碳量一般不超过1.7%。为了提高钢的力学性能、工艺性能或某些特殊性能(如耐腐蚀性、耐热性、耐磨性等),冶炼中有目的地加入一些合金元素(如Mn、Si、Cr、Ni、Mo、W、V、Ti等),这种钢称为合金钢。按化学成份分类

(1) 碳素钢:

a.低碳钢(C≤0.25%);

b.中碳钢(C≤0.25~0.60%);

c.高碳钢(C≤0.60%~2.11%)。

含碳量越高,熔池越容易产生爆孔。

(2)合金钢:

a.低合金钢(合金元素总含量≤5%);

b.中合金钢(合金元素总含量>5~10%);

c.高合金钢(合金元素总含量>10%)。

合金钢可焊性视合金元素而定,跟不锈钢熔点特性相近的可焊性好。

不锈钢特性:

(3)不锈钢(StainlessSteel)

指耐空气、蒸汽、水等弱腐蚀介质和酸、碱、盐等化学浸蚀性介质腐蚀的钢。

不锈钢按组织状态分为:马氏体钢、铁素体钢、奥氏体钢等。

马氏体不锈钢,马氏体不锈钢主要为铬含量在12%-18%范围内的低碳或高碳钢,主要合金元素是铁、铬和碳。不锈钢中,马氏体不锈钢的焊接性最差,焊接接头通常硬而脆,并伴有冷裂倾向。焊接含碳量大于0.1%的不锈钢时,预热和回火可以降低裂纹和脆裂的倾向。如403、410、414、416、420、440A、440B和440C型。

奥氏体不锈钢,是指在常温下具有奥氏体组织的不锈钢。钢中含Cr约18%、Ni

8%~10%、C约0.1%时,具有稳定的奥氏体组织。激光焊接性能一般都较好,奥氏体不锈钢由于加入硫和硒等元素以提高机械性能,凝固裂纹的倾向有所增加。奥氏体不锈钢的导热系数只有碳钢的1/3,吸收率比碳钢略高,焊接熔深约普通碳钢深5~10%左右。激光焊接热输入量小、焊接速度高,非常适用于Cr-Ni系列不锈钢的焊接常见的奥氏体不锈钢有:201,301,302,303,304。

不锈钢的可焊性是最好的,焊接熔池最完美!

(4)200 系列—铬-镍-锰

奥氏体不锈钢,300 系列—铬-镍

奥氏体不锈钢。各字母表示的意思:Cr表示铬 Ni表示镍 Mn表示锰 1表示碳含量(304里的0不是没碳而是碳含量小于0.1%属于低碳)201:1Cr17Mn6Ni5N,表示含有1%碳、17%锰、17%铬和6%镍的奥氏体不锈钢201不锈钢;304:0Cr19Ni9

(0Cr18Ni9),表示含有小于0.1%碳、18%/19%铬和9%镍的奥氏体不锈钢304不锈钢;201不锈钢含锰,在空气潮湿含盐份重保养不好的情况下容易氧化生锈(当然情况比铁制品要好得多,而且不锈钢氧化生锈是可以作拉丝、抛光等再次处理的,不像铁制品一样表面的电镀层锈蚀后没办法处理)。304不锈钢不含锰含铬和镍较多,不易氧化生锈;201不锈钢的价格是铁(镀铬或喷涂家具用材)的价格的3-4倍,304不锈钢的价格比201不锈钢贵一大半或将近1倍。304表面是带有金属发白光泽的。相对201就像塑料板。

铁素体不锈钢,以铁素体组织为主的不锈钢。含铬量在11%~30%,具有体心立方晶体结构。这类钢一般不含镍,有时还含有少量的Mo、Ti、Nb等到元素,这类钢具导热系数大,膨胀系数小、抗氧化性好、抗应力腐蚀优良等特点。如:430。

与奥氏体和马氏体不锈钢相比,用激光焊接铁素体不锈钢产生热裂纹和冷裂纹的倾向最小。

2:铝合金的焊接特性

表面反射率高、导热率高,在进行焊接时需要较高的功率密度。难以形成稳定熔池。许多铝合金中含有易挥发的元素,如硅、镁等,焊缝中存在较多气孔。液态铝的粘度较低,表面张力也很低,熔池中液态金属易溢出,影响焊缝成形。一些铝合金的焊接熔池在凝固过程中可能产生热裂纹。裂纹的形成与冷却时间,焊缝保护程度有关。纯度越高的铝越好焊接,3系铝以内的焊接效果都可以,纯度不高的铝焊接熔池会产生爆孔,容易有裂纹。

激光焊接工艺特点

影响激光焊接质量的工艺参数比较多,如功率密度、光束特性、离焦量、焊接速度、激光脉冲波形和辅助吹气等。

1、功率密度

功率密度是激光焊接中最关键的参数之一。

采用较高的功率密度,在几微秒时间内,可迅速将金属加热至熔点,形成良好的熔融焊接。

功率密度由峰值功率和焊点面积决定。功率密度=峰值功率÷焊点面积,在焊接高反射材料如铝,铜时,需要提高功率密度,也就是设定较大的电流或者功率,尽量在焦点附近焊接。

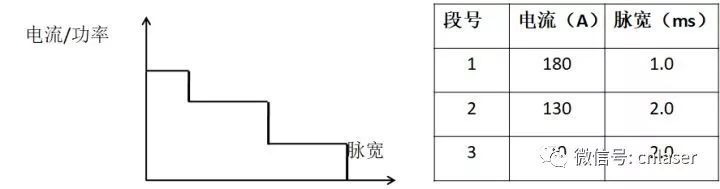

2、激光脉冲波形

激光脉冲波形在激光焊接中十分重要(尤其是对薄片焊接) 。当高强度激光束射至材料表面时,金属表面将会有60% ~90%的激光能量因反射而损失掉,且反射率随表面温度不同而改变。在一个激光脉冲作用期间内,金属反射率的变化很大。

金属材料在固态时,对激光的反射率较大,一旦材料表面熔化后,反射率降低,吸收率增加,可以缓慢降低电流或者功率。所以脉冲波形通常如下:

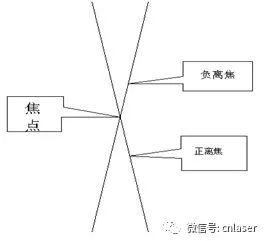

3、离焦量

离焦量是指工件表面偏离焦平面的距离。离焦位置直接影响拼焊时的小孔效应。离焦方式有两种:正离焦和负离焦。焦平面位于工件上方为正离焦,反之为负离焦。当正负离焦量相等时,所对应平面的功率密度近似相同,但实际上所获得的熔池形状不同。负离焦时,可获得更大的熔深,这与熔池的形成过程有关。实验表明,激光加热50~200μs时材料开始熔化,形成液相金属并出现部分汽化,形成高压蒸气,并以极高的速度喷射,发出耀眼的白光。与此同时,高浓度气体使液相金属运动至熔池边缘,在熔池中心形成凹陷。负离焦时,材料内部功率密度比表面还高,易形成更强的熔化、气化,使光能向材料更深处传递。所以实际应用中熔深较大时,应采用负离焦,焊接薄材料时宜采用正离焦。

焦点位置: 光斑最小、能量最大点;点焊时可以使用,或者小能量且要求点小的时候;

负离焦位置:光斑略大,越远离焦点光斑越大,适合深熔的连续焊接及深熔点焊;

正离焦位置:光斑略大,越远离焦点光斑越大,适合便面密封焊的连续焊接或者熔深要求不高的场合;

4、焊接速度

焊接速度决定了焊接表面质量、熔深、热影响区等。可以通过降低焊接速度或增大焊接电流来改善熔深。通常采用降低焊接速度的方法来改善熔深,以延长设备使用寿命。

5 、辅助吹气

辅助吹气在高功率激光焊接中是必不可少的一道工序。一方面是为了防止金属材料溅射而污染聚焦镜(同轴保护气) ;另一方面是为了防止焊接过程中产生的高温等离子体过多集聚,阻挡激光到达材料表面(侧吹气) ;第三方面是吹保护气隔绝空气,达到保护焊接熔池不被氧化的效果。辅助气体的种类和吹气量大小对焊接结果有较大影响,不同的吹气方法也会对焊接质量产生一定的影响。

6、光纤和焊接头配置

D焦点直径=D光纤直径 X f聚焦焦距/f准直聚焦

例子:D光纤直径=0.6mm f聚焦焦距=120mm f准直聚焦=150mm

D焦点直径=0.6X120/150=0.48mm

根据产品的材料、厚度、熔深和配合间隙来确定具体的配置。

长聚焦特点:

1、工作距离较大,可以避免治具的干涉,减小产品高度的波动影响,降低飞溅物对保护镜片的污染。

2、如达到同样的熔深,需要加大设备的功率。

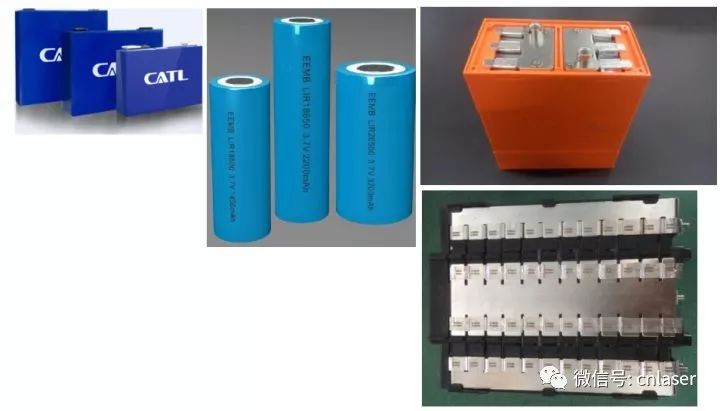

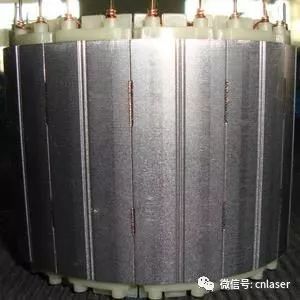

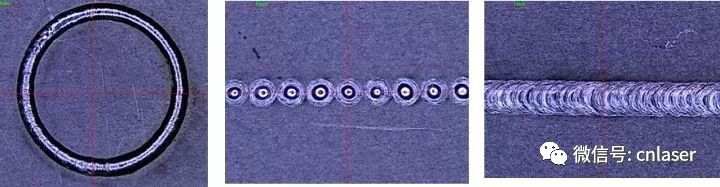

应用案例如下:(以下都是迅镭激光做过的案例)