激光焊接实时监控系统(LWM)在高精密网格产品的焊接应用

激光设备

1134

2023-01-14 14:29:16

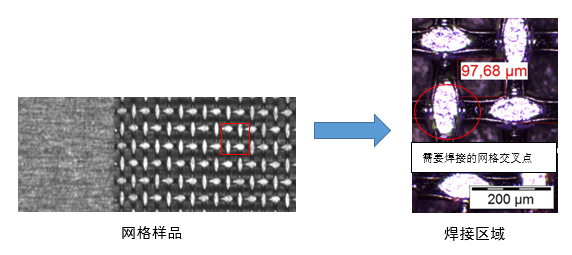

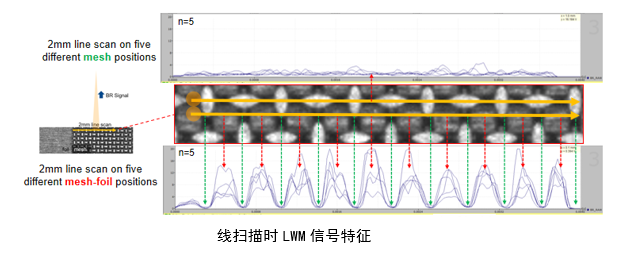

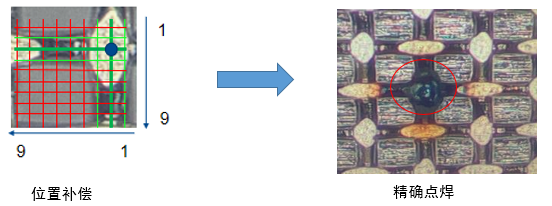

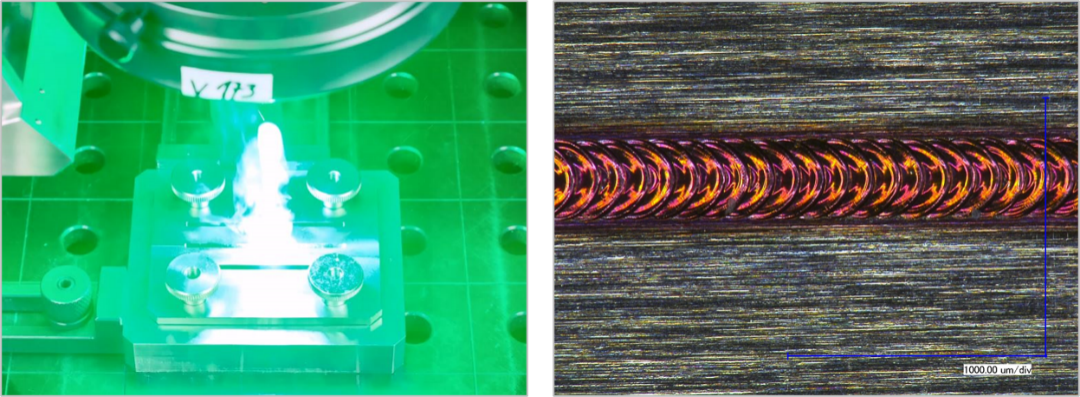

在高精密的网格产品焊接应用中,由于网格的尺寸非常小,而且常规的视觉抓取无法准确定位,盲焊则会经常由于网格的位置的偏移而导致虚焊或焊点缺失。为实现高效精密的焊接,常见的方法是可以利用极小的激光功率在焊接前对焊接区域进行扫描,LWM 传感器收集信号后分析网格的精确位置坐标,然后振镜补偿偏置后对网格进行准确的点焊,下面让我们来探讨一下如何实现吧。当使用极低的激光功率对网格区域进行扫描时,不会对焊接材料产生影响,而激光会被反射到 LWM 传感器内,并生成 BR 信号。如下图对网格的不同位置,进行长度 2mm 的线扫描,生成了与位置一一对应的 BR 信号曲线,可以看出,对于有金属的区域,BR 信号强度会降低。

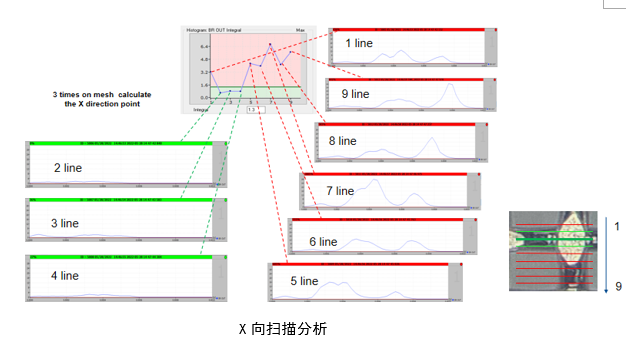

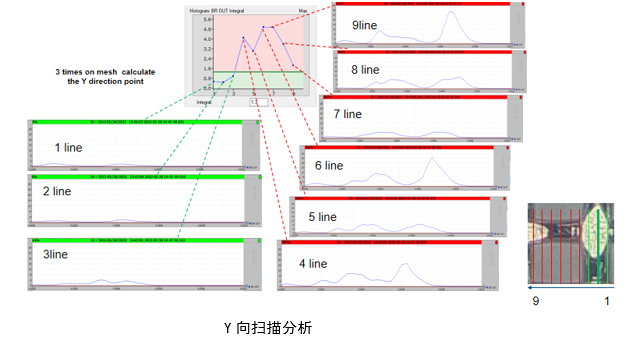

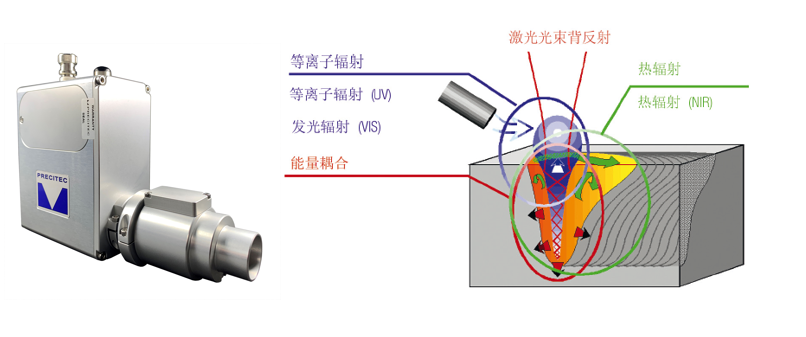

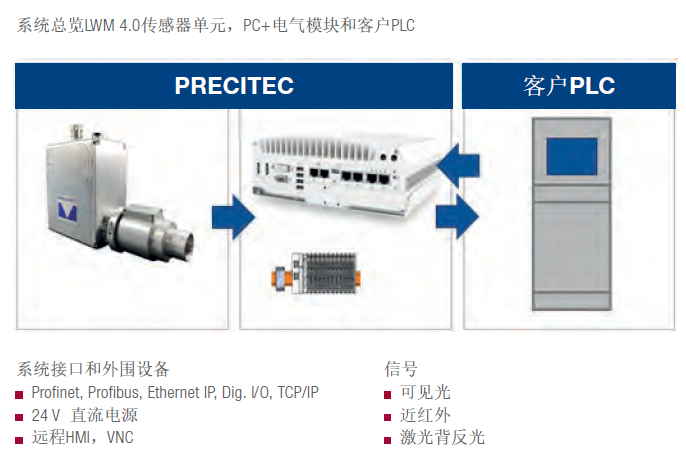

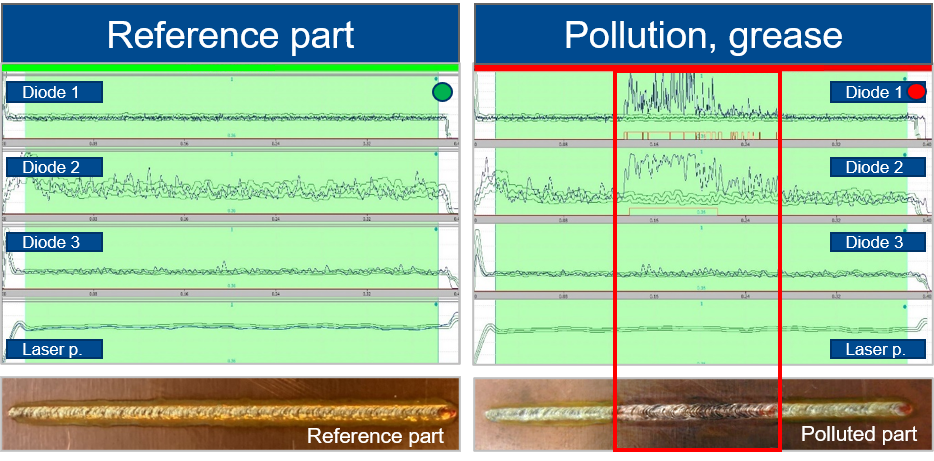

基于这个特点对焊接区域的 X 和 Y 方向分别进行扫描,并进行信号分析:待系统收集信号数据后,通过算法计算 X 和 Y 方向的位置补偿并进行精确焊接:通过这个这个方法实现了对网格点的精确焊接,同时,LWM 可以进行焊中焊接质量监测,及时发现焊接不良,提升焊接质量和生产效益。LWM 系统的工作原理是通过观察在焊接过程中实时产生的不同波段的光信号强度,对应不同的焊接状态以及可能产生的焊接缺陷。在稳定的精密焊接工艺中,等离子状态,温度状态和激光反射状态也是相对稳定的变化。LWM 传感器通过高达 50 kHz 采样频率,远高于普通激光器的脉冲频率来确保可以准确捕捉到焊接过程中的每一处细微变化用以检测任何异常情况的发生。激光焊接实时监控系统(LWM)是应用于连续生产中的实时质量监控系统。 将基于光电二极管的传感器单元安装在焊接头上或激光器中。 在焊接过程中,传感器从焊接过程中释放的等离子、温度等信号获取数据,并将其与标准曲线进行比较。 偏差结果会实时反馈给用户,以实现生产过程中的质量控制。系统总览:LWM 4.0 传感器单元,PC + 电气模块和客户 PLCLWM 的工作原理:记录了来自三个光电二极管的信号以及激光功率 左:参考值(良好的焊接)。 右:有缺陷的样品(此处:油脂)借助 LWM 4.0,我们实现了重大的技术创新。 首先,传感器单元具有更高的灵敏度。 这主要是由于优化的光学设计。 其次,LWM 4.0 具有改进的信噪比,可以追溯到 “单电缆设计”,并且直接从传感器头进行数字数据传输。此外,传感器已预先调整。 这意味着传感器头中的光电二极管被精确对准并固定在几何结构上。 最后,传感器单元被调平在相对于特定光源下。 这样所有 LWM 4.0 传感器在光源照射下都会显示相同的信号强度。LWM 4.0 可以适应几乎所有客户应用程序,设置和基础架构。传感器可以安装在焊接头(扫描振镜或固定焊枪)上或激光源中。它可以从任何工艺类型中收集数据,无论是深熔焊或热传导焊接,有或没有匙孔的效应,或两者的任意组合,均可以收集数据。激光模式也是如此:可以是连续模式或脉冲模式。此外,LWM 4.0 传感器可用于红外光,绿光或蓝光激光源。相应传感器中的光电二极管根据不同激光源进行适配。LWM 4.0 传感器系统可用于各种激光安装,并具有高度的灵活性普雷茨特于 1971 年在德国巴登巴登成立,致力于不断推动激光材料加工市场的发展,在全球 22 个国家和地区设有子公司和代表处,是一家从事激光技术和 3D 测量技术的全球运营公司。

普雷茨特激光切割:普雷茨特切割头具有高效、灵活、便捷的特点,可适用于各种激光类型,比如二氧化碳、碟片、光纤激光器。切割头上集成的传感器可确保加工过程协调进行,并能够达到非常理想的切割质量。普雷茨特激光焊接:普雷茨特不仅可以提供焊接头,而且能够提供一整套自动焊接质量监控系统。通过传感器和执行机构,对焊前、焊中及焊后进行监测和控制,为焊接任务提供了最先进的一站式解决方案。普雷茨特光学测量:普雷茨特是一家高度创新的传感器和光学探头的德国制造商。产品涵盖光谱共焦、干涉、点、线和多点传感器、区域扫描传感器和光谱线扫相机,并深入消费电子、半导体、玻璃、汽车、医疗等行业,时刻挖掘高精度在线测量的精度极限,拓宽离线检测的多种可能性。免责声明:凡来源转载自其它媒体,目的在于传递和分享更多信息,并不代表本媒赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。