采用铝合金替代传统汽车上的钢材是实现汽车轻量化的重要途径之一。然而,由于铝合金具有热导率好和线膨胀系数大等特点,焊接时存在一些问题:

1)铝合金焊接接头软化严重,强度系数低;

2)铝合金极易氧化生成难熔的氧化膜(Al2O3,熔点为2060℃),需采用大功率密度的焊接工艺;

3)易产生气孔;

4)线膨胀系数大,易产生焊接变形和焊接裂纹;

5)热导率和比热容大,热输入要比焊接钢材大2~4倍。

因此,为获得高性能的铝合金焊接接头,需要高能量密度、焊接热输入小及焊接速度高的焊接方法,其中激光焊接是极具发展前景的铝合金焊接技术之一。

激光焊接是利用高能量密度的激光束作为热源的一种高效精密的焊接方法,应用于铝合金焊接时具有速度快、熔深大、变形小、工艺柔性好以及易于自动化等特点,已广泛应用于航空航天、汽车制造及轻工电子等领域,但在应用于铝合金激光焊接时,也存在一些问题和难点。 1.1铝合金对激光的吸收率很低

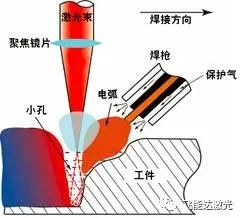

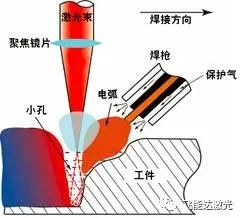

铝合金对激光有强烈的反射效应,这是由于固态情况下铝合金内部自由电子密度很高,易与光束中的光子作用而将能量反射掉。研究表明,铝合金对气体CO2激光的反射率高达90%,对固体激光的反射率也接近80%。同时,铝合金有很强的热导率,导致铝合金对激光的吸收率很低。因此,必须采取适当的措施来提高铝合金对激光的吸收率。优化措施:1)通过提高激光功率密度来提高铝合金对激光的吸收。激光功率密度增大,会使焊接熔池产生小孔效应,这样可以大大提升材料对激光的吸收率。2)采用适当的表面预处理工艺。采用电解抛光、阳极氧化和喷砂等预处理工艺对比铝合金激光的吸收率,发现铝合金表面进行阳极氧化和喷砂处理能显著提高对激光的吸收率。3)还研究发现,接头形式会影响对激光的吸收。V形坡口和方形坡口比无坡口接头更有利于匙孔的形成,使激光功率密度增大,铝合金对激光的吸收率也随之增加。 1.2 易形成气孔

气孔是在铝合金激光焊接中出现最多和最主要的一类缺陷。气孔类型可分为2类。一类是由于铝合金激光焊接在冷却过程中氢的溶解度急剧下降,熔融状态铝合金的含氢量可达0.69mL/100g,冷却凝固后的铝合金含氢量为0.036mL/100g,过饱和的氢析出而形成氢气孔。此外,铝合金表面有一层氧化膜,在焊接时铝合金表面的结晶水、空气和保护气中的水分直接分解为氢。这些氢气孔在铝合金激光焊接的快速冷却过程中来不及逸出,而留在焊缝中形成氢气孔。另一类是由于激光焊接过程中产生的匙孔不稳定而塌陷,液态金属来不及填充而形成的孔洞。气孔过多将降低焊缝的致密性,减小接头的承载能力,而且会使接头的强度和塑性有不同程度的降低。减少铝合金激光焊接中气孔缺陷的措施有很多,如改变激光光束的行走轨迹、采用光束振荡来对熔池进行搅拌、增加气孔逸出表面的可能性、采用填丝或填加合金粉末,以及采用双光斑技术和激光复合焊接等措施都能达到减少气孔的效果,但是都难以从根本上予以消除。 1.3 热裂纹倾向

铝合金激光焊接中产生热裂纹的原因主要与其自身的特性和焊接工艺有关。铝合金凝固时收缩率大(可达5%),焊接应力和变形大,并且焊缝金属在结晶时沿晶界会产生低熔点共晶组织,使晶界结合力减弱,在拉应力的作用下形成热裂纹。采用填丝或者填加合金粉末的方法可以减少热裂纹倾向,通过调整焊接工艺参数来控制加热和冷却的速度也可以减少热裂纹倾向。 1.4 焊缝组织及热影响区软化

“软化”是焊接接头强度和硬度降低的现象。采用激光焊接铝合金接头时,焊接接头的焊缝组织和热影响区同样存在软化问题。大量研究表明,铝合金焊接的软化现象很难从根本上消除,但是同气体保护焊接相比,激光焊接由于降低了热输入,使焊缝软化区更窄。铝合金激光焊接与熔化极气体保护焊相比,激光焊接接头的“软化”程度较低,且抗拉强度随焊接速度增大而增大。等离子体对焊接过程的影响铝元素的电离能低,激光焊接时更容易形成金属等离子体,等离子体引起激光的折射、偏转,从而改变激光束的焦点位置,使焊缝熔深比减少,影响焊接接头质量。采用在工件表面预置粉末法来减弱等离子体在高度方向上的膨胀跳动,使等离子体在工件表面能维持跳动幅度的相对稳定。

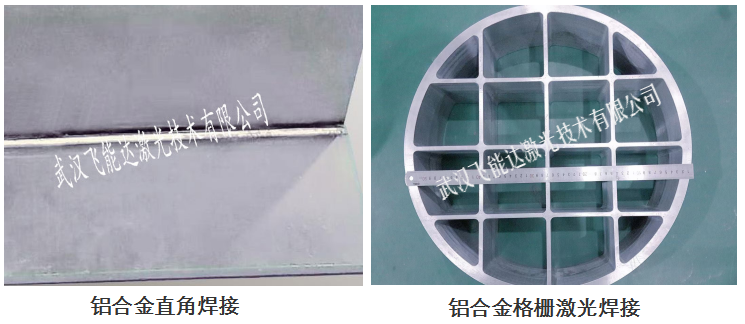

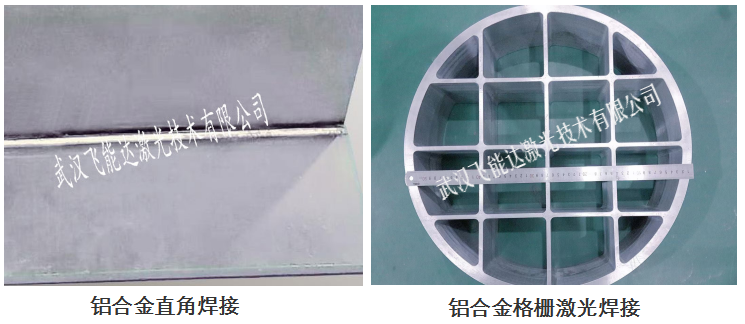

2.1 铝合金激光自熔焊接

激光自熔焊接是指以高能量密度激光束为热源,冲击到母材表面,使母材自身熔化,形成焊接接头的焊接方式。对于铝合金激光焊接来说,铝合金表面对激光的反射率高,焊接时需要较大的激光功率;激光光斑直径小,对焊接工装的精度要求高,对零件间隙容忍值低,通常要求零件间隙值在0.2mm 以下;焊接过程中加热和冷却速度快,焊接气孔缺陷多,激光能量密度集中,匙孔效应易导致焊缝下凹和咬边的现象,因此,对焊接工艺参数有较高的要求。激光自熔焊接在铝合金焊接中体现出了焊接质量好、焊接速度快及易于自动化等优势,在汽车行业中应用广泛。在电动汽车行业中,动力电池壳体的密封主要采用的是铝合金激光自熔焊接。国内某新能源汽车企业的铝车身中,门总成及侧围结构件的焊接也采用的是铝合金激光自熔焊接。 2.2 铝合金激光填丝焊接

激光填丝焊接中激光仍然作为主要热源来熔化被焊金属,但利用自动送丝装置向熔池内不断送入填充金属来实现冶金连接的过程。与激光自熔焊接相比,激光填丝焊接放宽了对焊接工艺间隙精度的要求,通过填充不同成分的焊丝,改善焊缝的冶金性能,防止产生焊接热裂纹和气孔,提高了焊接过程的稳定性和接头力学性能。铝合金激光填丝焊接具有外观质量好、工艺间隙精度较激光自熔焊接宽松等特点,通常应用在车身外观面,如顶盖与侧围之间、行李箱盖外板上下板之间。也有一些车型为了得到更高的焊接质量而采用激光填丝焊接来焊接铝合金车门。 2.3 铝合金激光—电弧复合焊

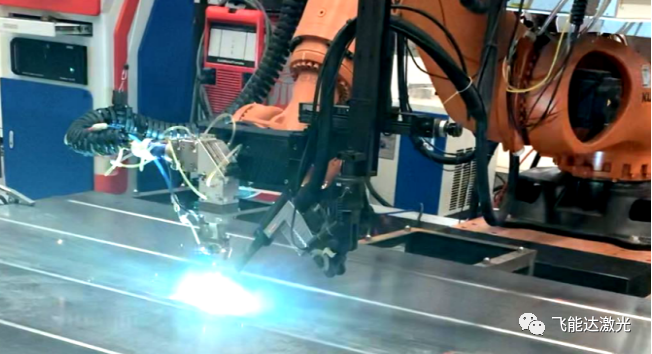

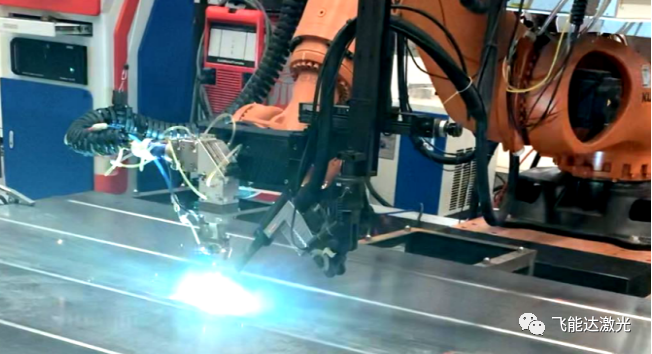

激光—电弧复合焊接是将激光和电弧2种物理性质、能量传输机制截然不同的热源复合在一起,并共同作用于被焊工件,既充分发挥了2种热源各自的优点,又相互弥补了各自的不足。在铝合金激光—电弧复合焊接中,电弧可以引导激光热源,提高铝合金对激光的吸收能力以及焊接过程中的能量利用率,并且焊缝表面成形性比激光自熔焊接好。此外,电弧的引入能大大降低对焊接工件的装卡精度,同时电弧对激光焊的等离子有稀释作用,可以降低等离子体对激光的屏蔽作用。激光对电弧的稳定起到重要作用,使电弧在高速焊接时能稳定地作用在接头上,可以改善接头焊接质量,提高焊接速度。

激光焊接在汽车行业的应用有很多优点:

1)焊接速度快,提高生产节拍,焊接速度可达到6m/min,具有白车身其他连接方式(如点焊、弧焊、铆接)所无法比拟的优势;2)对车身结构约束小,可适用于不同的焊接结构(搭接、角接、T型接头、对接),并且是单面焊接,光束可达到的地方就可以进行焊接,设计更加灵活;3)激光焊接边要求低,焊接边在6~8mm 即可进行焊接,相比点焊焊接边要求(16mm)减小一半,可起到轻量化的作用;4)车顶、后盖的激光焊接结构可减轻车身质量,且无需涂密封胶、无需外饰板,节省了车身成本;由于激光焊接的优势很多,在汽车行业中得到广泛关注,并得到众多汽车企业的青睐,在欧系车型(如大众汽车、宝马、奥迪、奔驰、标致等)和美系车型(如别克、福特、凯迪拉克、雪佛莱等)的不同部位(车顶、门总成、行李箱盖外板、侧围结构件及流水槽焊接等)均有采用,并作为高质量白车身的标志之一。但是激光焊接由于一次性投入成本高、钣金精度和工装夹具精度要求高,在国内自主品牌中的应用程度不高。目前,铝合金激光焊接在铝合金车身中已有量产应用。铝制车身中,顶盖与侧围焊接采用铝合金激光焊接的有奥迪TT、A6/A8、凯迪拉克旗舰车型CT6;行李箱盖板采用铝合金激光焊接的有凯迪拉克CT6、奥迪A6/A8/Q5、宝马5系/7系、奔驰S系/C系等车型;车门采用铝合金激光焊接的有奥迪 A6/A8、奔驰S系/C系、宝马5系/7系等。国内全铝车身(蔚来汽车)中也在盖和侧围以及车门等部位大量应用了铝合金激光焊接。随着汽车技术、行业加工能力和加工质量的不断进步,使用激光焊接的成本将大大降低;同时随着汽车轻量化的发展,铝合金在汽车车身应用的增多,激光焊接作为解决铝合金焊接质量问题的重要连接方式之一,将在汽车行业得到更加广泛的应用。不断改善铝合金焊接过程中的稳定性和焊缝成形质量、提高焊接效率,是企业追求的目标。铝合金填丝焊接与铝合金激光-电弧复合焊接能够很好地解决因铝合金物理化学性能所带来的缺陷,必将推动铝合金激光焊接在新能源汽车行业的广泛应用,具有巨大的发展前景和应用潜力。飞能达公司依托华中科技大学武汉光电国家研究中心的强大研发实力和激光制造领域的长期技术积累,打造了一支由激光工程、材料加工、机械制造、光学设计、自动控制、软件工程等多领域资深专家与高级工程师组成、产学研精密结合的高素质团队。公司拥有涉及到激光应用领域国内外专利30多项。

免责声明:如引用了来源非本公众号的作品和图片,均转载自其它媒体,目的在于传递和分享更多信息,并不代表本媒对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。